Wdrożenie oprogramowania do zarządzania produkcją w wersji podstawowej, przy początkowo niewielkim stopniu kastomizacji koniecznym do obsługi procesów produkcyjnych, które w każdej firmie są nieco odmienne oraz stopniowe uzupełnianie funkcjonalności już po jego produkcyjnym uruchomieniu, jest dla przedsiębiorstwa z sektora przemysłowego bardzo korzystną opcją. Pozwala na szybsze korzystanie z systemu i bardziej precyzyjne dobranie rozszerzeń. Mniej obciąża też budżet, gdyż wdrożenie rozłożone jest w czasie i nie ma tu miejsca na zakup nadmiarowych funkcji, które nie zawsze bywają w pełni wykorzystywane.

Na taki sposób wdrożenia zdecydowała się Grupa KAN – znany w Polsce i Europie dostawca nowoczesnych systemów instalacyjnych KAN-therm służących do budowy wewnętrznych instalacji wodociągowych, grzewczych oraz technologicznych w budownictwie mieszkaniowym i przemysłowym. Systemy KAN-therm składają się z wzajemnie uzupełniających się rozwiązań technicznych, różniących się materiałem, z jakiego wykonane są rury i złączki oraz techniką połączeń, a także bogatego zestawu elementów pomocniczych, takich jak rozdzielacze, szafki instalacyjne oraz narzędzia. Przedsiębiorstwo zatrudnia obecnie 1100 osób, a swoje produkty wysyła do 68 krajów świata.

Ucieczka od Excela stała się konieczna

Przed wdrożeniem PSIasm planowanie produkcji w KAN odbywało się przy pomocy arkusza kalkulacyjnego Excel. Niestety planowanie oparte na tego typu narzędziach nie daje możliwości odniesienia i śledzenia danych w czasie rzeczywistym. Z tego powodu harmonogram tworzony w Excelu siłą rzeczy odbiegał od realiów produkcyjnych. Bez wglądu w bieżącą sytuację dotyczącą realizacji zleceń, przestojów i dostępności materiałów na stanowiskach produkcyjnych zaplanowanie czasu produkcji oraz elastyczne reagowanie na nieplanowane zdarzenia było utrudnione. Brak natychmiastowego przepływu danych stwarzał także ryzyko powstania kosztownych opóźnień w realizacji zamówień, błędów w procesie produkcyjnym oraz negatywnie wpływał na procesy magazynowe i logistyczne. Zdarzało się, że magazynierzy przez dwa dni robocze realizowali zlecenia kompletacji surowców do hal fabrycznych.

Do zarządzania produkcją przy stale powiększającym się wolumenie zleceń i rosnącej liczbie klientów potrzebne były zatem bardziej zaawansowane narzędzia niż arkusze kalkulacyjne. Dlatego firma KAN zdecydowała się na wdrożenie nowoczesnego oprogramowania, które zbierałoby wszystkie dane dotyczące planowanej i realizowanej produkcji w czasie rzeczywistym.

Od nowego systemu oczekiwano przede wszystkim:

- prognozowania terminów dostaw gotowych wyrobów dla klientów w oparciu o harmonogramowanie i raportowanie dotyczące aktualnych zleceń produkcyjnych;

- dostosowania dostaw surowców i prefabrykatów z magazynu do realnych potrzeb wynikających z harmonogramu produkcji;

- zwiększenia wydajności produkcji i ograniczenia straty technologicznej (odchyleń produkcji).

Ewolucyjne podejście do rozbudowy systemu

Po analizie dostępnych na rynku rozwiązań wybrano dostarczane przez PSI oprogramowanie PSIasm, które zapewnia obsługę trzech kluczowych elementów zarządzania produkcją:

- APS – harmonogramowanie produkcji;

- MES – monitorowanie realizacji zleceń produkcyjnych;

- SCADA – kontrolę procesu produkcyjnego.

Wdrożenie systemu PSIasm rozpoczęło się analizą wymagań i opracowaniem specyfikacji funkcjonalnej pod koniec 2020 r. Zostało ono podzielone na fazy. Pierwsza, zakończona w marcu 2022, obejmowała implementację APS wraz z MES w wersji standard, bez większych modyfikacji, jedynie z niewielkimi zmianami koniecznymi do działania procesu produkcyjnego w KAN. Na tym etapie oprogramowanie zostało też zintegrowane z systemem ERP iScala za pomocą PSIbus – szyny integracyjnej ESB. Druga faza obejmuje wdrożenie modułu SCADA, które zakończy się w połowie roku.

Taki sposób wdrożenia pozwolił firmie KAN przyjrzeć się dokładnie możliwościom systemu już podczas pracy z nim, co pozwoliło użytkownikom zorientować się, jakie funkcjonalności należałoby jeszcze dodać i w jakim kierunku powinna pójść jego przyszła rozbudowa. System PSIasm działa obecnie w działach: metalowym i mosiężnym, ale w niedługim czasie zostanie także zaimplementowany w zakładzie przetwórstwa tworzyw sztucznych.

KAN podąża w kierunku Przemysłu 4.0

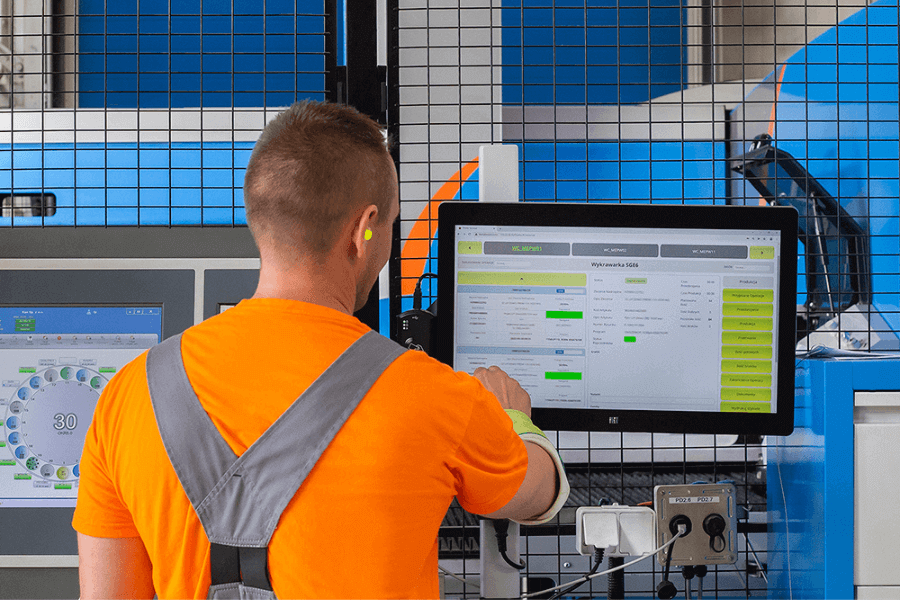

Wdrożenie PSIam zmieniło sposób zarządzania produkcją, przenosząc KAN z tradycyjnego modelu opartego na papierowej dokumentacji do cyfrowego modelu Przemysłu 4.0 opartego na integracji danych ze wszystkich obszarów produkcyjnych w czasie rzeczywistym.

Korzyści jakie firma KAN uzyskała dzięki PSIasm:

- usprawnienie procesów zarządzania, planowania i sterowania produkcją;

- dostęp w czasie rzeczywistym do kluczowych informacji związanych z obszarem produkcji, w tym do danych dotyczących nieplanowanych przestojów i awarii, co umożliwia szybką reakcję na te zdarzenia;

- sprawne i elastyczne harmonogramowanie produkcji z uwzględnieniem technologii, ograniczeń zasobów i aktualnie realizowanej produkcji;

- zwiększenie efektywności posiadanych mocy produkcyjnych, dzięki śledzeniu ich wykorzystania;

- automatyzacja dystrybucji zadań dla poszczególnych pracowników i zespołów;

- ułatwione zarządzanie jakością.

Największą korzyścią z wdrożenia aplikacji PSI jest obiektywna informacja otrzymywana w czasie rzeczywistym – co szybko przyniosło zauważalne zmiany w obszarze obsługi klienta. To doskonałe narzędzie do optymalizacji procesów planowania i wytworzenia, którego możliwości w dużej mierze określa sam odbiorca, mając doskonałe, merytoryczne i szybkie wsparcie Zespołu PSI.

Marek Hawrusik, Kierownik Centrum Kompetencji Systemy Produkcji w PSI Polska, odpowiedzialny za wdrożenie systemu, podkreśla korzyści zwinnego wdrożenia: „Z perspektywy czasu widać, że decyzja o podzieleniu wdrożenia na fazy i zwinne podejście w dostarczaniu produktów projektu, była decyzją trafną. Zgodnie z ustaleniami, najpierw wdrożone zostało oprogramowanie PSIasm w podstawowym zakresie, z konieczną do realizacji procesu produkcji w KAN konfiguracją. Dzięki takiemu podejściu zminimalizowane zostały koszty wejścia nowego rozwiązania. Następnie, w czasie korzystania z aplikacji PSIasm, użytkownicy zapoznali się z możliwościami narzędzia, skonfrontowali z potrzebami i po uzgodnieniu otrzymali niezbędne rozszerzenia. W efekcie powstało rozwiązanie dopasowanie do rzeczywistych potrzeb klienta, przy optymalnie wykorzystanym budżecie projektu”.