Case Study Zarządzanie produkcją w Neapco

Integracja systemu zarządzania produkcją z systemem sterowania wózkami widłowymi.

Branża motoryzacyjna, jako sektor kluczowy dla gospodarki, stoi przed koniecznością adaptacji do nowych technologii, które umożliwiają szybkie dostosowanie do zmieniających się warunków rynkowych. W Polsce, sektor automotive ma ogromny wpływ na gospodarkę – odpowiada za 8% PKB i około 13,5% wartości eksportu. W tej sytuacji, firmy muszą inwestować w nowoczesne rozwiązania IT, aby pozostać konkurencyjne na rynku globalnym.

O Neapco

Neapco, wiodący producent i dostawca układów napędowych dla przemysłu motoryzacyjnego, podjął decyzję o zainwestowaniu w nowoczesne technologie w celu poprawy efektywności operacyjnej i optymalizacji procesów produkcyjnych. Zdecydowano się na wdrożenie zaawansowanego systemu zarządzania produkcją PSIasm, który integruje moduły APS, MES, SCADA oraz forklift management. Projekt ma na celu wspierać realizację koncepcji Przemysłu 4.0 i wpłynąć na zwiększenie wydajności produkcji w zakładzie w Praszce, gdzie produkowane są półosie dla takich marek jak BMW, Ford, Mercedes czy Volkswagen.

Wyzwania

Neapco stanęło przed wyzwaniami związanymi z optymalizacją procesów produkcyjnych, w tym synchronizacją produkcji i logistyki oraz monitorowaniem procesów w czasie rzeczywistym. Dodatkowo, firma musiała skutecznie zarządzać dużą ilością surowców i komponentów, minimalizując marnotrawstwo i zachowując wysoką jakość produktów.

Cele wdrożenia

- Optymalizacja procesów produkcji,

- Zwiększenie terminowości realizacji zleceń,

- Ułatwienie komunikacji między produkcją a logistyką,

- Zwiększenie efektywności operacyjnej poprzez lepszą kontrolę nad procesem produkcji,

- Osiągnięcie wyższych wskaźników OEE (Overall Equipment Effectiveness) poprzez dokładną analizę danych w czasie rzeczywistym.

Rozwiązanie

Rozwiązaniem wdrożonym przez Neapco jest zintegrowany system zarządzania produkcją PSIasm, który łączy w sobie moduły APS, MES, SCADA oraz zintegrowany moduł WMS (forklift management).

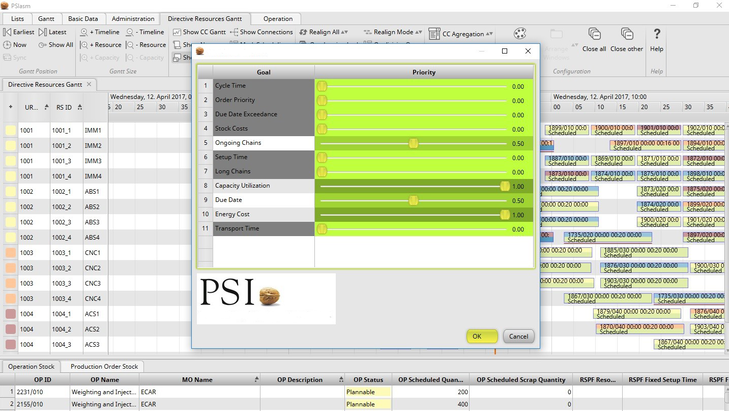

Zaawansowana platforma PSIasm zawiera funkcjonalności systemów MES, APS, SCADA, a dodatkowo na potrzeby firmy została uzupełniona o moduł systemu WMS – forklift management. System APS umożliwia zaawansowane harmonogramowanie i planowanie produkcji, uwzględniając zmienne czynniki, takie jak dostępność surowców czy terminy realizacji. Moduł MES odpowiada za optymalizację wydajności procesów produkcyjnych poprzez monitorowanie danych w czasie rzeczywistym z maszyn i terminali. System SCADA zapewnia pełną kontrolę nad przebiegiem produkcji oraz umożliwia szybką reakcję w przypadku awarii. Dodatkowo, moduł WMS wspomaga automatyczne sterowanie wózkami widłowymi, co poprawia logistykę i dostarczanie surowców do produkcji.

Droga do wdrożenia

Projekt wdrożenia rozpoczął się od szczegółowej analizy przedwdrożeniowej, która trwała kilka miesięcy. Następnie rozpoczęto fazę pilotażową, a po jej zakończeniu planowane jest wdrożenie na kolejnych liniach produkcyjnych. Wdrożenie systemu odbywa się zgodnie z metodyką agile, co pozwala na elastyczne dostosowanie systemu do zmieniających się potrzeb firmy.

Jednym z kluczowych elementów sukcesu projektu była szczegółowa analiza przedwdrożeniowa, która umożliwiła dokładne określenie potrzeb firmy i dopasowanie systemu do jej specyficznych wymagań. Dzięki analizie możliwe było zaplanowanie wszystkich etapów wdrożenia w sposób optymalny, co pozwoliło na minimalizację ryzyka oraz zapewnienie sprawnej komunikacji między zespołami.

Dzięki analizie mogliśmy też lepiej zapoznać się z kosztami projektu dostosowanego do naszych potrzeb.

Podsumowanie

Dzięki integracji różnych technologii i zastosowaniu koncepcji Przemysłu 4.0, firma zyskała narzędzia do efektywnego zarządzania produkcją i logistyką. Wdrażanie takich rozwiązań nie tylko pozwala firmom na optymalizację procesów, ale również zwiększa ich konkurencyjność na rynku globalnym, a także przygotowuje je na wyzwania przyszłości.