Zgodnie z międzynarodowymi normami w zakresie stali i aluminium, kontrola jakości wymagana jest na etapie gotowego produktu. Wykrycie problemów z jakością na tak późnym etapie może skutkować wycofaniem zamówienia. Najgorszym scenariuszem jest konieczność obniżenia klasy gotowego produktu i wycofania go z pierwotnego zamówienia. Powoduje to opóźnienia w dostawach, trudności w przypisaniu produktu do innego zamówienia, a nawet całkowite zmarnowanie materiału, co prowadzi do wysokich strat finansowych. Wykrywanie (lub przewidywanie) problemów związanych z jakością na wczesnym etapie produkcji umożliwia skuteczniejsze reagowanie i znacznie zmniejsza ryzyko przymusowego wycofania produktu.

Wyzwania

W przemyśle metalowym całodobowa produkcja generuje duże ilości bardzo zróżnicowanych materiałów i danych, co uniemożliwia kompleksową ręczną ocenę i kontrolę. Jednocześnie niewystarczająca wiedza kierowników zakładów może mieć wpływ na skuteczność kontroli jakości. Ponadto wykonywanie nieplanowanych działań naprawczych w złożonym środowisku, typowym dla branży metalurgicznej, wymaga doskonałej koordynacji, której nie można osiągnąć wyłącznie za pomocą telefonu, poczty elektronicznej i ręcznych interwencji.

Zapewnienie dostępności odpowiednich danych

W zakładzie produkcji metalowej gromadzenie danych dotyczących procesów i udostępnianie ich w celu uzyskania kompleksowego przeglądu produkcji stanowi wyzwanie. Aby wydobyć wartość z tej ogromnej ilości danych, konieczna jest możliwość śledzenia genealogii materiałów oraz dokładnego wyświetlania i korelowania danych dotyczących procesów na różnych etapach produkcji.

Przekształcenie wiedzy w kontrolę jakości

Wiedza na temat produktów i procesów to zazwyczaj domena działów R&D oraz Quality, ale często jest wykorzystywana tylko w określonych momentach — podczas projektowania produktu lub gdy w końcowej kontroli jakości wykrywa się wady materiałowe. Najlepszym rozwiązaniem byłoby systematyczne monitorowanie materiałów w trakcie produkcji z wykorzystaniem wiedzy metalurgicznej. Jednak ręczne wdrożenie takiego rozwiązania byłoby niepraktyczne. Systemy automatyki drugiego poziomu nie są w stanie w pełni wesprzeć tego zadania, ponieważ koncentrują się one na kontroli poszczególnych parametrów procesu jednej linii produkcyjnej, a nie na ich wzajemnych oddziaływaniach i wpływie na produkt końcowy. Jak można wypełnić tę lukę?

Wdrażanie precyzyjnych działań reaktywnych

W przypadku stwierdzenia problemów związanych z jakością konieczne bywa wdrożenie środków kompensacyjnych dotyczących konkretnych materiałów, odbiegających od wcześniej określonych instrukcji produkcyjnych zawartych w zleceniu produkcyjnym. Jednak realizacja takich nieplanowanych działań w złożonym środowisku przemysłu metalowego stanowi wyzwanie. Konieczne jest dostosowanie wielu procesów, w tym harmonogramowania, przygotowania produkcji i logistyki, a nowe informacje muszą być przekazywane do różnych lokalizacji bez zakłócania regularnej produkcji. Nie można tego osiągnąć poprzez podstawową komunikację między pracownikami, taką jak e-maile czy rozmowy telefoniczne. Aby zapewnić sukces, dostosowania te muszą być w pełni i płynnie wspierane przez system realizacji produkcji (MES).

Oceny danych procesowych na każdym etapie produkcji (systematyczne, oparte na wiedzy i dostępne online) pozwalają zminimalizować ryzyko oraz umożliwiają szybkie, świadome reagowanie.

PSImetals Quality oferuje solidne ramy do przekładania wiedzy o produktach i procesach na systematyczną kontrolę jakości. Dzięki procesowi archiwizacji wartości procesów (PAM) dane cyfrowe dotyczące wszystkich materiałów w trakcie obróbki mogą być gromadzone z systemów automatyki poziomu 1. lub 2. oraz urządzeń pomiarowych. Dane te są wizualizowane w formie konfigurowalnych wykresów i dostępne centralnie w całym zakładzie.

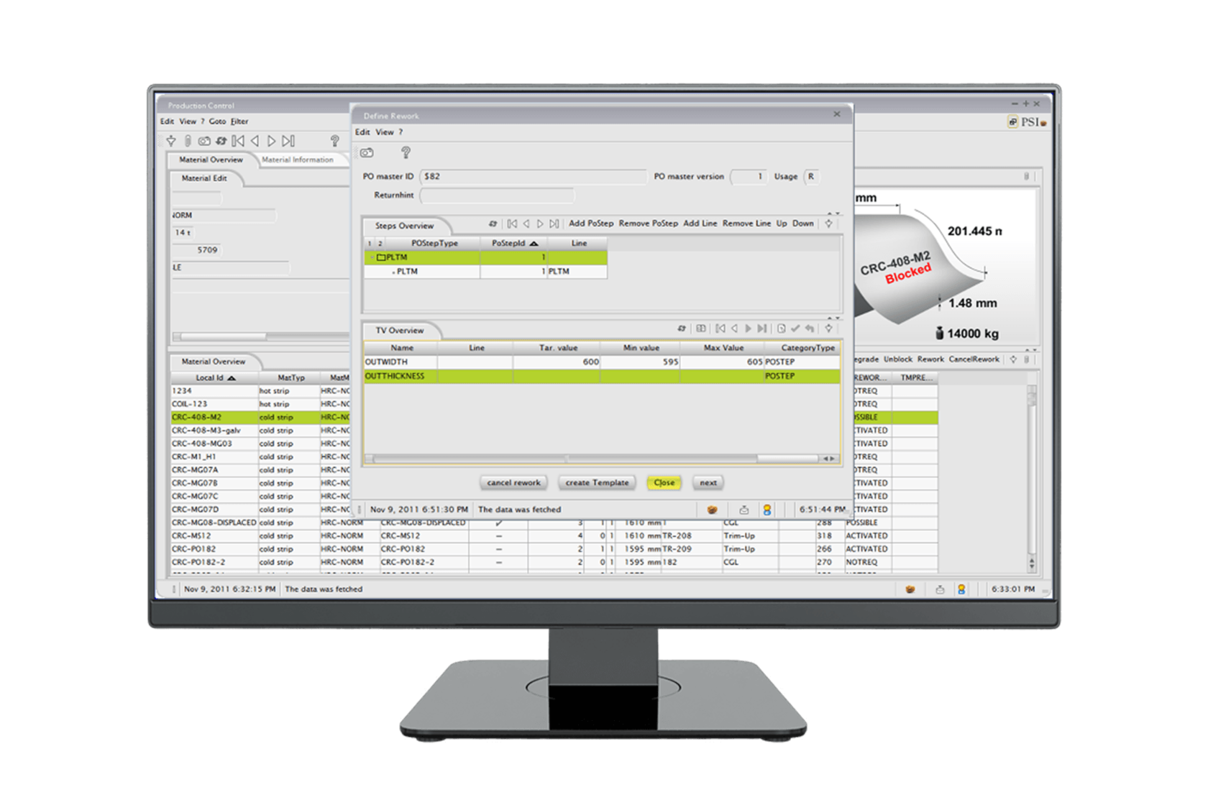

PSImetals Process Quality Decisions (PQD) umożliwia kontrolę jakości na każdym etapie produkcji, oceniając wskaźniki jakości w odniesieniu do celów, aby wcześnie zidentyfikować materiały ryzykowne. Materiały te mogą zostać zablokowane i oznaczone do zarządzania niezgodnościami, dzięki czemu użytkownicy mogą podjąć działania naprawcze lub zainicjować dedykowane zlecenia produkcyjne dla poszczególnych materiałów krytycznych. Pozwala to zapewnić skuteczne planowanie i realizację operacji przeróbek lub optymalizację parametrów.

Scenariusze zastosowania

Scenariusz 1: Zapobieganie awariom spowodowanym niewielkimi wadami powierzchniowymi

Wady powierzchniowe często pojawiają się dopiero po walcowaniu, chociaż wynikają z błędów w procesie odlewania. PSImetals gromadzi odpowiednie dane procesowe z huty i odlewni, przypisując je do każdej odlewanej płyty w celu obliczenia istotnych wskaźników jakości. PSImetals PQD porównuje te wskaźniki z wartościami docelowymi – opartymi na wymaganiach dotyczących jakości powierzchni, jakie określono w zleceniu produkcyjnym.

Naruszenia powodują niezgodność, która blokuje blachy. Inżynier ds. jakości może wówczas wycofać ryzykowną blachę lub utworzyć zlecenie produkcyjne na przeróbkę w celu wykonania skrawania przed walcowaniem na gorąco.

Scenariusz 2: Zapobieganie awariom spowodowanym niewystarczającymi właściwościami mechanicznymi

Właściwości mechaniczne wynikają z wzajemnego oddziaływania różnych parametrów procesu na poszczególnych etapach produkcji. Kontrolowanie każdego parametru w ramach tolerancji przemysłowych jest przydatne, jednak nie eliminuje ryzyka wystąpienia niekorzystnych kombinacji.

Wskaźniki jakości umożliwiają ocenę blachy walcowanej na gorąco — wykorzystywanej jako surowiec do produkcji blachy walcowanej na zimno i ocynkowanej — poprzez połączenie jej składu chemicznego i parametrów walcowania na gorąco.

Jeśli PSImetals PQD oceni wskaźniki jakości negatywnie, do blachy po walcowaniu na gorąco przypisywany jest kod niezgodności, co powoduje wysłanie żądania dalszej obróbki. Generuje to zlecenie produkcji materiału wraz ze środkami kompensacyjnymi, takimi jak przypisanie wyższej temperatury wyżarzania w celu zmniejszenia ryzyka nadmiernej wytrzymałości produktu końcowego. Dedykowane zlecenie produkcji materiału zapewnia również odpowiednie planowanie i logistykę.

Korzyści

-

Wczesne rozwiązywanie problemów z jakością

PSImetals PQD ogranicza straty czasu i materiałów, umożliwiając jednocześnie szybką reakcję.

-

Przekształcanie wiedzy w działanie

Wskaźniki jakości przekształcają wiedzę wewnętrzną w kluczowe metryki uzyskane na podstawie zebranych danych procesowych, umożliwiając ich wykorzystanie do kontroli jakości online.

-

Płynne zarządzanie niezgodnościami

Środki naprawcze są przekazywane do systemu MES w postaci zleceń produkcyjnych dotyczących konkretnych materiałów, co zapewnia płynne planowanie i realizację.

Podsumowanie

Oprócz zarządzania kontrolą jakości gotowych produktów (testy i inspekcje), PSImetals umożliwia wykorzystanie danych procesowych do kontroli jakości materiałów w trakcie produkcji. Dzięki konfigurowalnym regułom i funkcjom, wewnętrzna wiedza specjalistyczna na temat produktów i procesów może być systematycznie wykorzystywana po każdym etapie produkcji, aby odpowiednio wcześnie wykryć problemy związane z jakością oraz wdrożyć środki naprawcze. Te zaawansowane usługi w zakresie jakości pomagają poprawić wydajność dostaw (wskaźniki: First-Time Right oraz On-Time In-Full), zapewniając wyższą efektywność produkcji i zmniejszając liczbę wadliwych produktów.