W dobie dynamicznego rozwoju technologii cyfrowych, często wspieranych algorytmami sztucznej inteligencji, zaawansowane systemy zarządzania produkcją i logistyką osiągają niespotykany dotąd poziom efektywności. Cyfryzacja otwiera przed nami nowe możliwości, sprawiając, że technologia staje się niezastąpionym narzędziem w optymalizacji procesów biznesowych.

Zarządzanie łańcuchem dostaw z systemami IT

Rozwiązania takie jak systemy WMS, systemy magazynowe i transportowe potrafią zautomatyzować obsługę zamówień, tak aby ich realizacja była możliwie najszybsza i najbardziej optymalna kosztowo. Coraz częściej stosowane algorytmy sztucznej inteligencji przynoszą wymierne korzyści pozwalając m.in. znacznie skrócić ścieżki kompletacji zamówień, czy grupując zamówienia w taki sposób, aby zmaksymalizować zbiórki towaru, zwiększając tym samym wydajność logistyki.

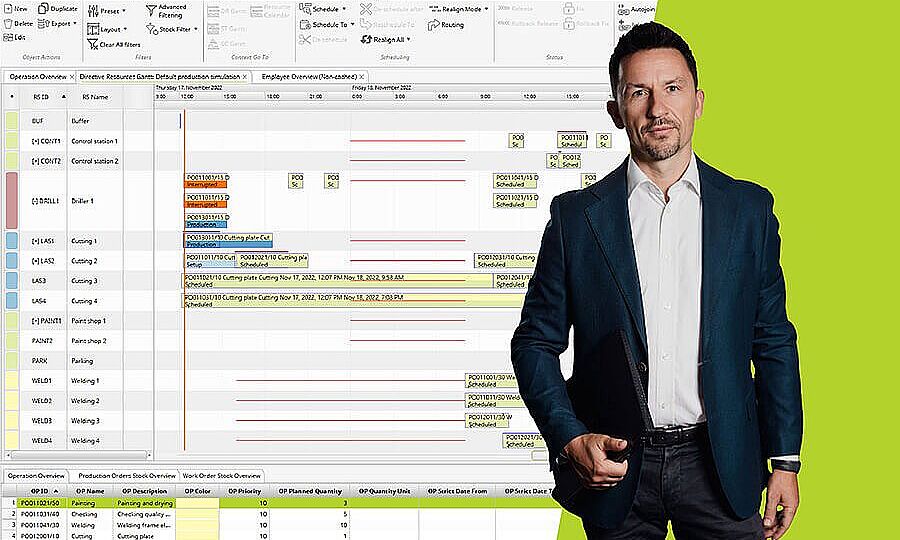

Z kolei systemy APS/MES z dokładnością co do minuty są w stanie harmonogramować przepływ procesu produkcji, wskazując gdzie, kiedy, co i przez kogo będzie przetwarzane. Moduły MES monitorują w czasie rzeczywistym, jak faktycznie przebiega realizacja harmonogramu. Dzięki temu możliwa jest też jego bieżąca aktualizacja.

Tylko dobry tandem logistyki zaopatrzenia i efektywnej produkcji zapewni przewagę konkurencyjną. Jak najlepiej połączyć ze sobą te obszary? Jak będzie wyglądać przedsiębiorstwo produkcyjne przyszłości?

Logistyka produkcji – etapy procesu produkcyjnego

Wyobraźmy sobie proces sterowania produkcją, który rozpoczyna się od MRP – planowania potrzeb materiałowych. Na podstawie zamówień lub zleceń, technologii produkcji, receptur, dostępnych zdolności produkcyjnych, itd. tworzony jest plan zakupów skorelowany z planem produkcji. Uwzględnienie w zaopatrzeniu terminów realizacji zleceń powoduje, że przyszłe dostawy surowców i materiałów nie muszą być realizowane z wyprzedzeniem, a dokładnie na czas (model just-in-time). Pozwala to zminimalizować ryzyko opóźnień oraz niedoborów w stanach magazynowych.

Pojawia się zamówiona dostawa. Gdzie ulokować na magazynie zakupione materiały? System WMS do zarządzania magazynem, analizując zakładany przepływ materiałów, wynikający z harmonogramu produkcji, może nam to podpowiedzieć. Komponenty, które będą zużywane wcześniej, być może warto magazynować bliżej strefy wydań.

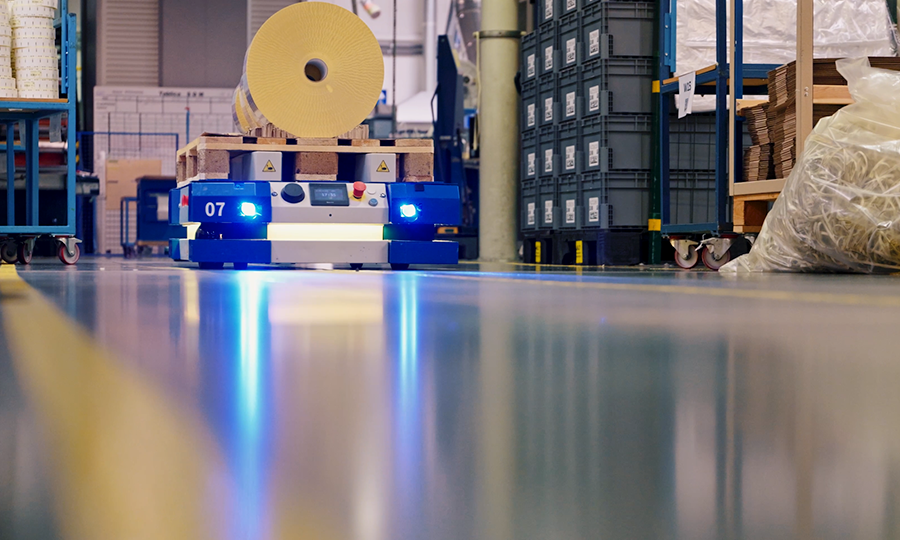

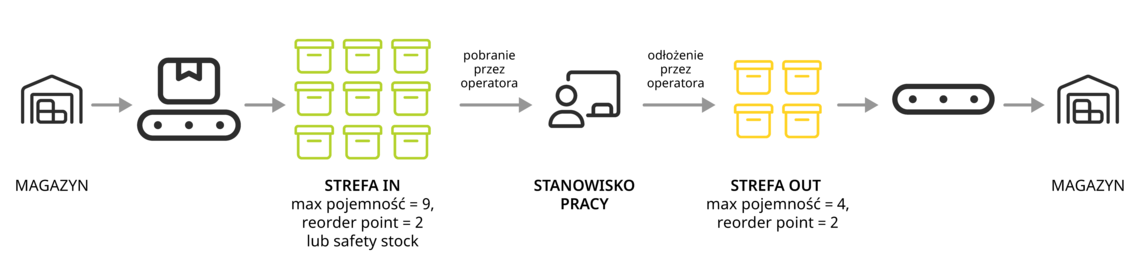

Za chwilę, zgodnie z harmonogramem rozpocznie się produkcja. Czy operator powinien biec teraz na magazyn po składowane tam komponenty? Z harmonogramu wiemy, co i w jakiej ilości będzie zużywane, a także jaka jest pojemność miejsca odkładczego przy maszynie. Wiemy wreszcie, gdzie na magazynie umieszczono dany komponent. Wózkowy lub np. autonomiczny system transportu wewnętrznego ma wszystko, co jest potrzebne do działania. Z ustalonym wyprzedzeniem wymagane surowce są transportowane pod daną maszynę, co pozwala zachować terminowość i ciągłość produkcji. W momencie potwierdzenia w MES zużycia kolejnej partii komponentu, wysyłany jest sygnał do systemu magazynowego z żądaniem uzupełnienia zapasów.

Wyprodukowaliśmy wyrób gotowy lub półprodukt. Operator umieszcza go w ustalonym miejscu odkładczym. Fakt wyprodukowania kolejnej jednostki logistycznej został potwierdzony w terminalu MES. Nikt nie musi być tym faktem zaskoczony – mieliśmy przecież urealniany na bieżąco harmonogram, który pokazywał jednoznacznie, że takie „wydarzenie” będzie miało miejsce. I znów system transportowy ma niezbędne dane do podjęcia działań – jeżeli to półprodukt, to zgodnie z harmonogramem wiemy, na jakim stanowisku i kiedy będzie dalej przetwarzany. Jeżeli to produkt końcowy – powinien trafić na magazyn w miejsce skorelowane z planowanym wydaniem/wysyłką.

Automatyzacja i optymalizacja na każdym etapie

To nie jest science-fiction. To możliwości, jakie w zakresie procesów logistycznych i produkcyjnych mamy już dziś. Na wyciągnięcie ręki. Jeśli jednak integracja systemów do obsługi procesu produkcyjnego nie jest Twoim obszarem specjalizacji, wystarczy znaleźć odpowiedniego dostawcę i partnera, takiego jak PSI Polska, który pomoże Ci we wdrożeniu oraz cyfryzacji przedsiębiorstwa od A do Z.

Jeśli chcesz dowiedzieć się więcej, zapraszam do kontaktu oraz bezpłatnej analizy procesu produkcyjnego wraz z identyfikacją potencjalnych obszarów wymagających usprawnień.