Case Study System MES zwiększa efektywność produkcji w firmie Stelweld

Firma Stelweld to prężnie rozwijający się producent podzespołów oraz części spawanych, dla branży autobusowej, samochodowej, kolejowej, dźwigowej i maszyn budowlanych. Głównym obszarem produkcji firmy są konstrukcje spawane, w szczególności zbiorniki paliwa i oleju hydraulicznego do maszyn i pojazdów. Firma Stelweld produkuje także skrzynki narzędziowe, akumulatorowe, wsporniki czy konstrukcje ramowe: szkielety ścian przednich i tylnych do autobusów, konstrukcje dachów i części ram nośnych pojazdów. Na co dzień ponad 600 pracowników dba o zachowanie najwyższych standardów organizacji pracy.

Przemyślane inwestycje w maszyny i rozwiązania informatyczne

Dbanie o doskonałość operacyjną jest dla kierownictwa firmy priorytetem. Nowoczesny park maszynowy to tylko połowa sukcesu, dlatego od wielu lat firma Stelweld inwestuje również w rozwiązania informatyczne. W 2008 roku wdrożono system SAP, po kilku latach firma zdecydowała się na usprawnienie zarządzania produkcją z systemem PSI.

Po uruchomieniu systemu SAP szybko okazało się, że poziom szczegółowości danych dostarczany w systemie ERP jest niewystarczający do bieżącego monitorowania produkcji. Pojawiła się potrzeba łącznika pomiędzy produkcją, a warstwą systemów biznesowych, jakim jest system zarządzania produkcją (MES).

MES z modułem zaawansowanego harmonogramowania przyspiesza proces podejmowania decyzji i dostarcza wiarygodnych danych z procesu produkcyjnego. Dostęp do kluczowych informacji przekłada się na osiąganie przez firmę celów strategicznych bezpośrednio wpływających na sukces biznesu: zapewnienie wysokiej jakości produktów i obsługi klienta, elastyczność działania, obniżenie kosztów produkcji.

Największe wyzwania: kompleksowość oferty i technologii

Ze względu na bardzo kompleksową ofertę w zakresie produktów oraz różne technologie wytwarzania, firma oczekiwała od dostawcy rozwiązania:

- dopasowania oprogramowania do różnych stanowisk produkcyjnych (lasery, prasy, frezarki, giętarki, stanowiska spawalnicze, roboty, malarnie).

- uwzględnienie odpowiedniej dla różnych stanowisk specyfiki planowania oraz raportowania produkcji.

- integracji z systemem do zarządzania wykrojem na laserach.

- możliwości analizowania wskaźników efektywności produkcji

Rozwiązanie

System PSI jest zaawansowanym systemem planowania i kontroli produkcji, który dostosowany został do indywidualnych potrzeb Klienta. W firmie Stelweld odpowiada za następujące obszary:

- Szczegółowe planowanie zleceń i operacji produkcyjnych dla wszystkich stanowisk roboczych z uwzględnieniem ograniczeń technologicznych oraz rzeczywistej sytuacji na produkcji.

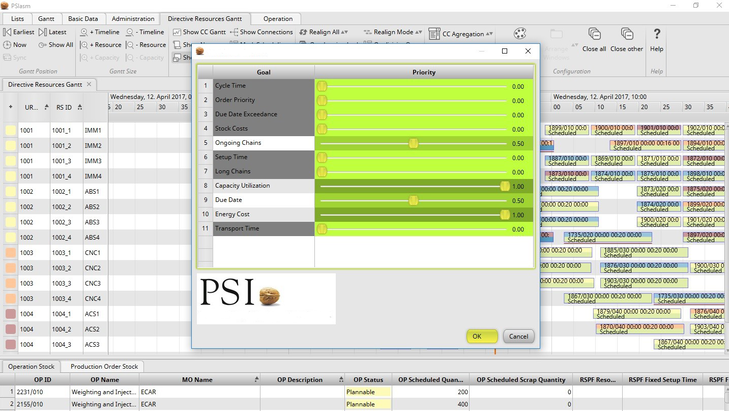

- Tworzenie symulacji harmonogramu w celu analizy różnych strategii planistycznych.

- Automatyczna dystrybucja bieżącego planu pracy dla operatorów na terminalach produkcyjnych.

- Bieżące raportowanie wykonania zleceń oraz meldowanie nieplanowanych sytuacji w trakcie realizacji produkcji (awarie, przestoje, braki jakościowe).

- Raportowanie wskaźników efektywności produkcji.

- Integracja z istniejącym w firmie Stelweld systemem SAP.

Efekty

Po sześciu miesiącach od wdrożenia systemu PSI, firma Stelweld odnotowała znaczący wzrost efektywności produkcji o 10%. Kluczowe osiągnięcia to:

- Optymalizacja wykorzystania zasobów – lepsze planowanie pozwoliło na bardziej efektywne wykorzystanie maszyn i czasu pracy personelu.

- Redukcja nadgodzin – dzięki lepszemu zarządzaniu produkcją, firma zredukowała liczbę nadgodzin, co przyniosło oszczędności.

- Skrócenie czasu reakcji na zmiany – system pozwolił na szybsze reagowanie na zmiany w produkcji, co przyczyniło się do terminowej realizacji zleceń.

- Kontrola nad jakością i efektywnością – dzięki wskaźnikom efektywności i raportom, firma mogła na bieżąco monitorować jakość produkcji i wdrażać optymalizacje.

Podsumowanie

Wdrożenie systemu PSI w firmie Stelweld Sp. z o.o. pokazało, że możliwe jest zwiększenie efektywności produkcji o 10% bez konieczności inwestowania w nowe maszyny czy zwiększanie czasu pracy personelu. Kluczowe było zastosowanie nowoczesnego systemu do zarządzania produkcją, który pozwolił na optymalizację harmonogramowania, lepsze wykorzystanie zasobów oraz monitorowanie efektywności produkcji w czasie rzeczywistym. System PSI stał się narzędziem, które nie tylko zwiększyło wydajność, ale także poprawiło elastyczność i jakość usług świadczonych przez firmę.